|

КРИАМИД

Для контактов: +7 985 342-40-22

e-mail: criamidsv@yandex.ru

|

|

КРИАМИД

Для контактов: +7 985 342-40-22

e-mail: criamidsv@yandex.ru

|

"Любое знание начинается с ВЕРЫ, но не всякая ВЕРА становится знанием" |

|||||||||||

| |||||||||||

Деструкция резиныПроблема переработки и использования шин, вышедших из эксплуатации имеет большое экономическое и экологическое значение. Одним из перспективных направлений утилизации является создание резинотехнических изделий за счет частичного использования продуктов переработки изношенных шин. В этом производстве можно выделить три стадии.

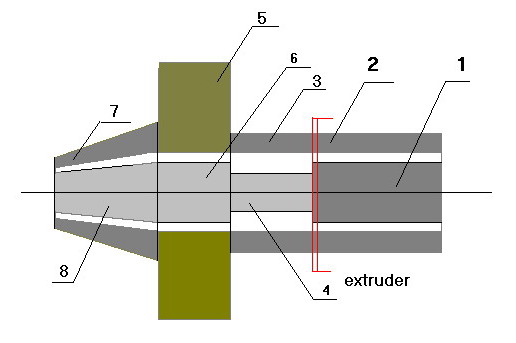

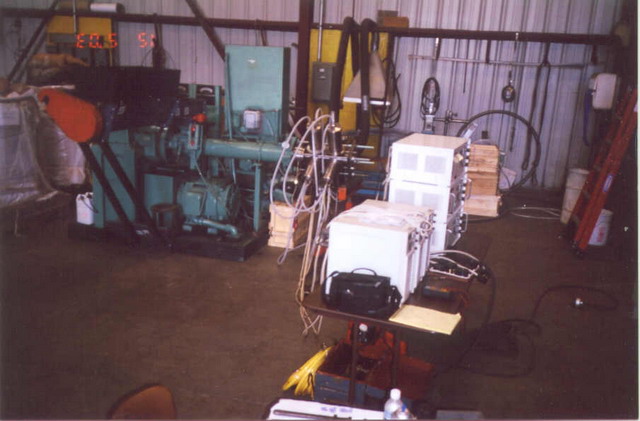

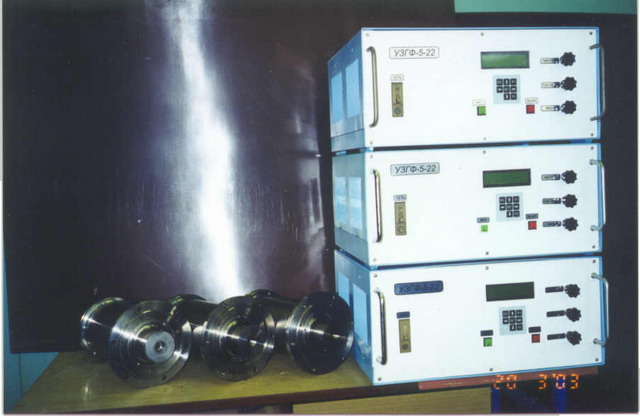

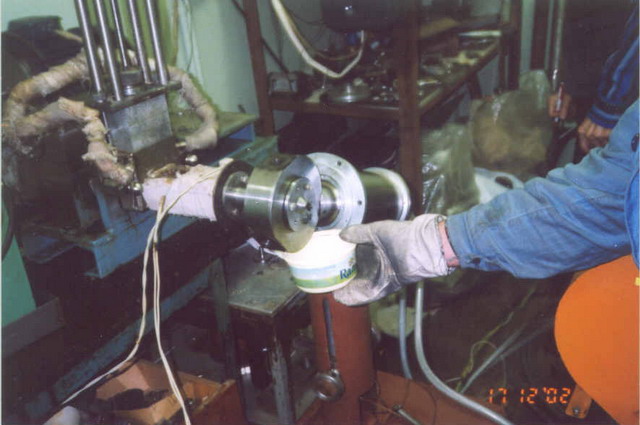

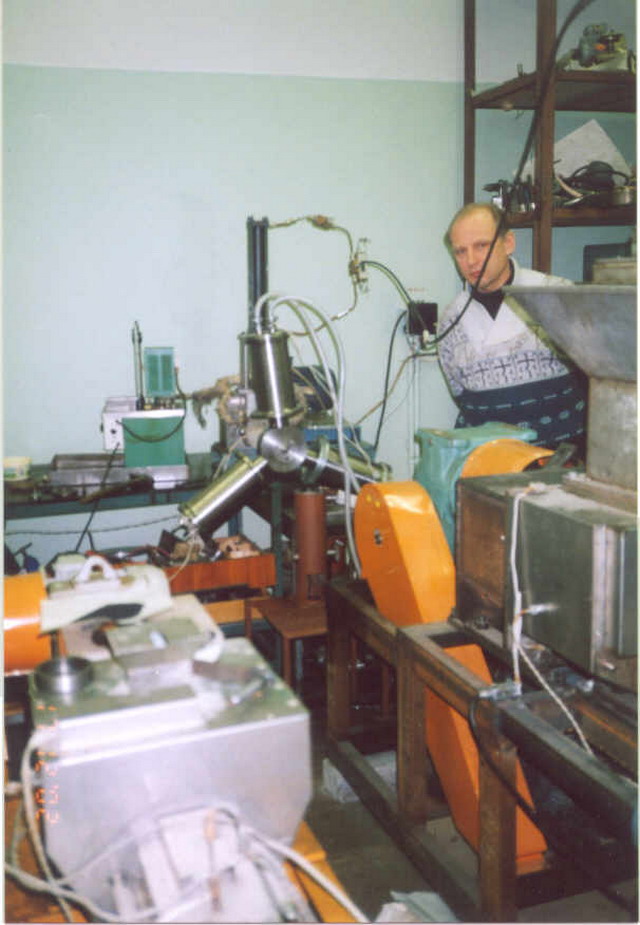

В настоящее время, проблему получения резиновой крошки можно считать решенной как в техническом, так и в экономическом и организационных планах. Однако, резиновая крошка, являющаяся ценным вторичным сырьем используется недостаточно эффективно, в основном, в качестве наполнителя и практически не используется при изготовлении резинотехнических изделий. Главным препятствием к этому является высокая энергоемкость существующих методов девулканизации, например термомеханического методов девулканизации, и следовательно высокая стоимость переработки. В 90-х годах группой ученых в университете г. Акрон, США под руководством проф. А.И.Исаева было показано, что ультразвуковое воздействие приводит к разрушению внутри молекулярных связей C-S и S-S , т.е. к девулканизации резины. В патенте Исаева (Pat. USA 5,284,625) описан метод и установка для ультразвуковой девулканизации резиновой крошки. Основным недостатком предложенного метода было то, что обработка велась в тонком зазоре и поэтому реализация этого метода в промышленном масштабе исключалась. Максимальная производительность установки составляла 360 г/мин, и дальнейшее ее повышение было принципиально невозможно. Проф. В.Ф.Казанцевым (МАДИ, Москва) была выдвинута гипотеза, согласно которой девулканизация резины однозначно определяется плотностью акустической энергии в реакторе. Это означало, что создав однородное акустическое поле в заданном объеме реактора, можно реализовать процесс девулканизации практически с любой производительностью. Результаты эксперимента подтвердили эту гипотезу. Творческим коллективом с участием Американского предпринимателя Т. Фауста на был предложен новый способ и установка по ультразвуковой девулканизации резиновой крошки. На этот способ был получен патент США (US Pat. 6,545,060) Сущность метода в следующем : резиновая крошка загружается в экструдер где подвергается воздействию статического давления и температуры образовавшаяся масса (эластомер) проходит через кольцевой реактор, в котором возбуждаются радиальные ультразвуковые колебания. В результате происходит девулканизация эластомера. Создание экспериментальной установки и проведение экспериментальных исследований финансировалось по Гранту CRDF RE-537 в 2002-2003 гг. Работы проводились в Институте проблем химической физики РАН (гор. Черноголовка). Конструкция ультразвукового реактора была спроектирована и изготовлена для экструдера с диаметром канала 45 мм производительностью 6 кг/час. Схема ультразвукового реактора приведена на рис. 1

Рис.1. Схема ультразвукового реактора Ультразвуковой реактор представляет собой кольцевой элемент (5), в котором возбуждаются радиальные колебания. Этот элемент с помощью цилиндрического фланца (3) присоединяется к корпусу экструдера. С другого конца к кольцевому элементу присоединена коническая фильера (7). По оси канала проходит дорн (4,6,8) являющийся продолжением шнека экструдера (1). Ультразвуковые колебания в кольцевом элементе возбуждались с помощью 4 стержневых магнитострикционных преобразователей мощностью 4 квт каждый. В процессе экспериментов определялась плотность межмолекулярных связей исходного продукта (резиновой крошки) и материала, прошедшего через установку и подвергнутого воздействию ультразвука. Определение проводилось по методике, разработанной в фирме “Acron”. Эта методика основана на определении массы ацетонового и хлороформового экстрактов. Результаты экспериментов представлены в таблице.

Как следует из приводимых данных, степень девулканизации составляет всего 1,5% от первоначального. С точки зрения механических свойств такое изменение не является оптимальным. Кроме того, температура массы на выходе реактора очень высока, что приводит к его окислению. Поэтому необходимо создание камеры для охлаждения эластомера на выходе и оптимизация режима ультразвукового воздействия.

|

| ||||||||||||||||

|

Copyright © КРИАМИД

| |||||||||||||||||